Cuvantul de inceput

Anyone who has never made a mistake has never tried anything new. - Albert Einstein

Cum spune si citatul de mai sus, acest proiect a fost unul plin de probleme, greseli si intamplari nefericite, dar in egala masura am reusit sa invatam o sumedenie de skill-uri noi pe care cu siguranta nu reuseam sa le dobandim daca alegeam o ruta mai usoara.

Inca din 2016 am avut planul de a construi un CNC pentru makerspace-ul nostru, motiv pentru care Mihai a si comandat motoarele stepper si driver-ele necesare. Dupa o perioada (2 ani!!!) de discutii, brainstorming si planuri esuate am reusit sa strangem energia si timpul (si bani) necesari pentru a infaptui aceasta masinarie atat de necesara orcarui makerspace.

Conceptul

Undeva in toamna-iarna anului 2018 Claudiu a intrat in posesia unor ghidaje liniare de tip sina si patina, recuperate ditnr-un utilaj de Pick & Place casat de la locul lui de munca. Acestea aveau o lungime de ~60 cm si sunt de fabricatie Rexroth impreuna cu patru patine compatibile, toate fiind intr-o stare foarte buna din punct de vedere mecanic.

In acelasi timp cu putin noroc am gasti de cumaprat o bara de profil aluminiu la un pret foarte, foarte bun (pret de Al brut), motiv pentru care am si inceput sa lucram la desig-ul pentru CNC.

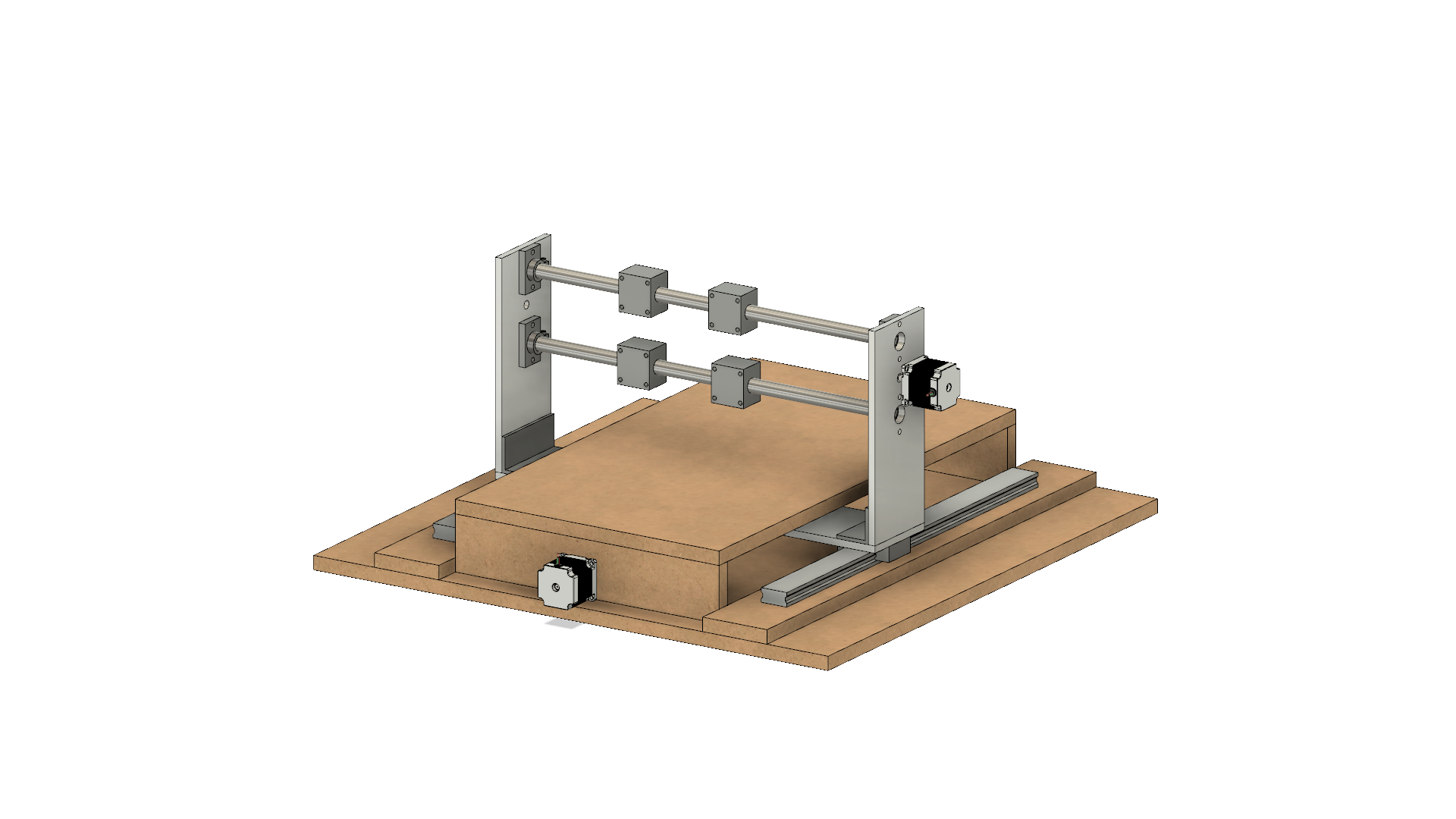

Inainte de gasirea profilului de Al cochetam cu ideea de a construi “sasiul” din bucati de MDF, pentru a reduce construrile materialelor in cazul in care proiectul nu va reusi si trebuie sa incepem de la zero.

Dupa cateva ore de design in Fusion 360 am reusit sa cream o varianta fezabila pentru construirea acestuia din MDF:

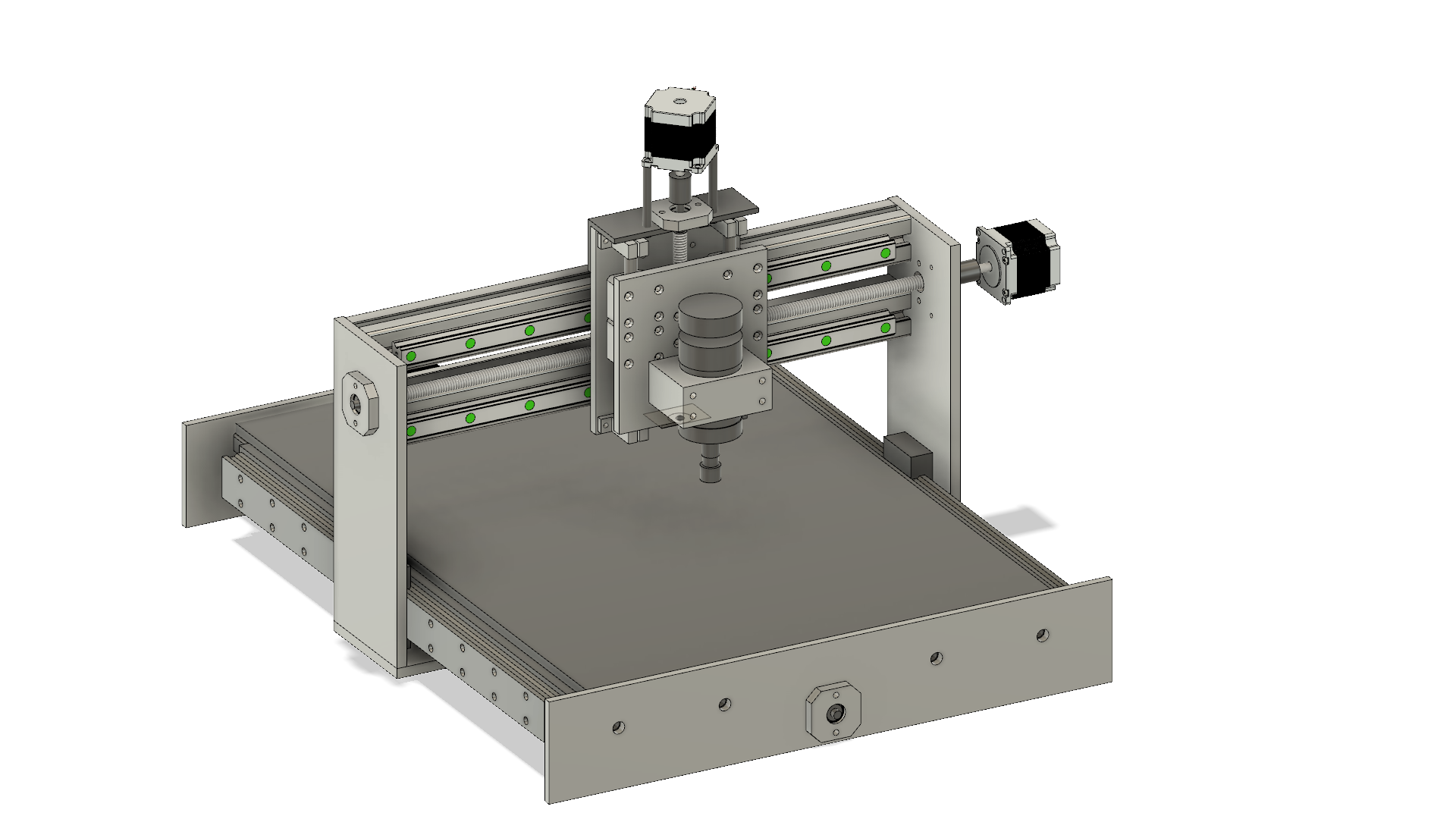

Odata cu achizitonarea profilelor am hotarat ca daca tot o sa muncim pentru a construi un CNC din bucati, macar sa o facem calumea, implicit sa o facem 100% din aluminiu. Zis si facut, am facut o ampla campanie de documentare online pentru a determina ce tipologie se potriveste cel mai bine componentelor pe care le avem si am inceput lungul proces de a transpune componentele existente in modele 3D in Fusion 360, dar si sa identificam restul de componente si materiale de care avem nevoie.

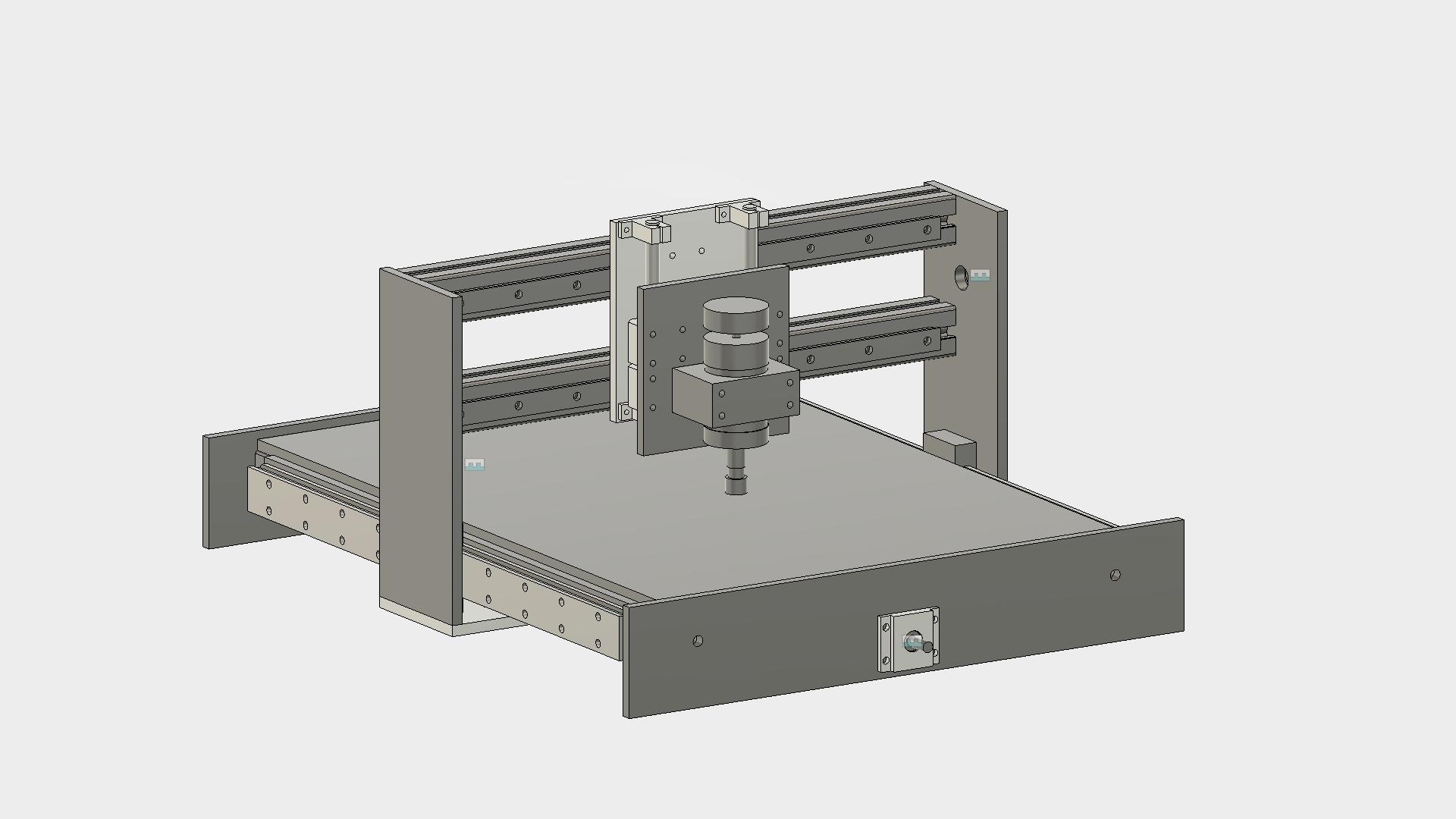

In urmatoarea imagine se poate vedea un model preliminar pe care l-am modelat astfel incat sa fie mai usoara munca de a vizualiza si identifica probleme, dar si de a putea analiza ce componente merg unde.

Dupa cum se poate vedea in imaginea de mai sus am ales o tipologie cu o masa statica deoarece in opinia noastra este mai simplu de construit, iar noi neavand acces la scule foarte precise am avea o sansa mai mare de a construi cu succes acest design. Cu siguranta exista si tipologi mai robuste sau mai eficiente, dar din motive de pricepere/timp/bani/acces la scule performante am hotarat ca acest design poate fi realizat.

Odata cu stabilirea tipologiei si a componentelor pe care vrem sa le folosim am finalizat desig-ul astfel incat sa includem si metodele de prindere, dimensiuni si cote pentru piesele ce urmau sa fie confectionate de noi.

Materialele

Cum spuneam si mai sus, cu putin noroc am reusit sa cumparam profil de Al 45x45 mm la un pret foarte bun, astfel incat am hotarat sa folosim cat mai mult din el pentru construirea “sasiului” cat si a “gantry-ului” astfel reducand nevoia de a mai cumpara materiale care de obicei vin in cantitati mult mai mari decat avem noi nevoie pentru acest proiect.

Lista cu materialele pe care le-am folosit este:

- Profil Al 45x45mm - 6m;

- Placa Al 100x8mm - 6m;

- Bara Al 50x10mm - 6m;

- Profil Al tip “L” 50x5mm 6m;

In imaginea urmatoare se pot vedea toate profilele taiate si prelucrate:

Componentele

1. Tehnica de miscare liniara

Pentru a crea sistemul de miscare liniara necesar clelor trei axe ale acestui CNC am folosit o combinatie de ghidaje cu ax rotund dar si unele de tip “sina”.

In prima versiune (prima imgine) a proiectului am dorit sa folosim pentru axa X ghidaje cu ax rotund cu un diametru de 16-20 mm care sa asigure pe langa miscarea axei X si legatura celor doua placi laterale, astfel reducand cantitatea de material, dar si complexitatea prelucrari acestuia (taiere, gaurire, etc). Problema pe care am identificat-o dupa prezentarea acestei solutii unui mester strungar a fost ca spre deosebire de usurinta prin care poti modela o gaura si un filet interior in Fusion 360, in lumea reala ar fi foarte dificil de realizat, tinand cont ca aceste axe rotunde sunt din otel calit si sunt foarte greu prelucrabile.

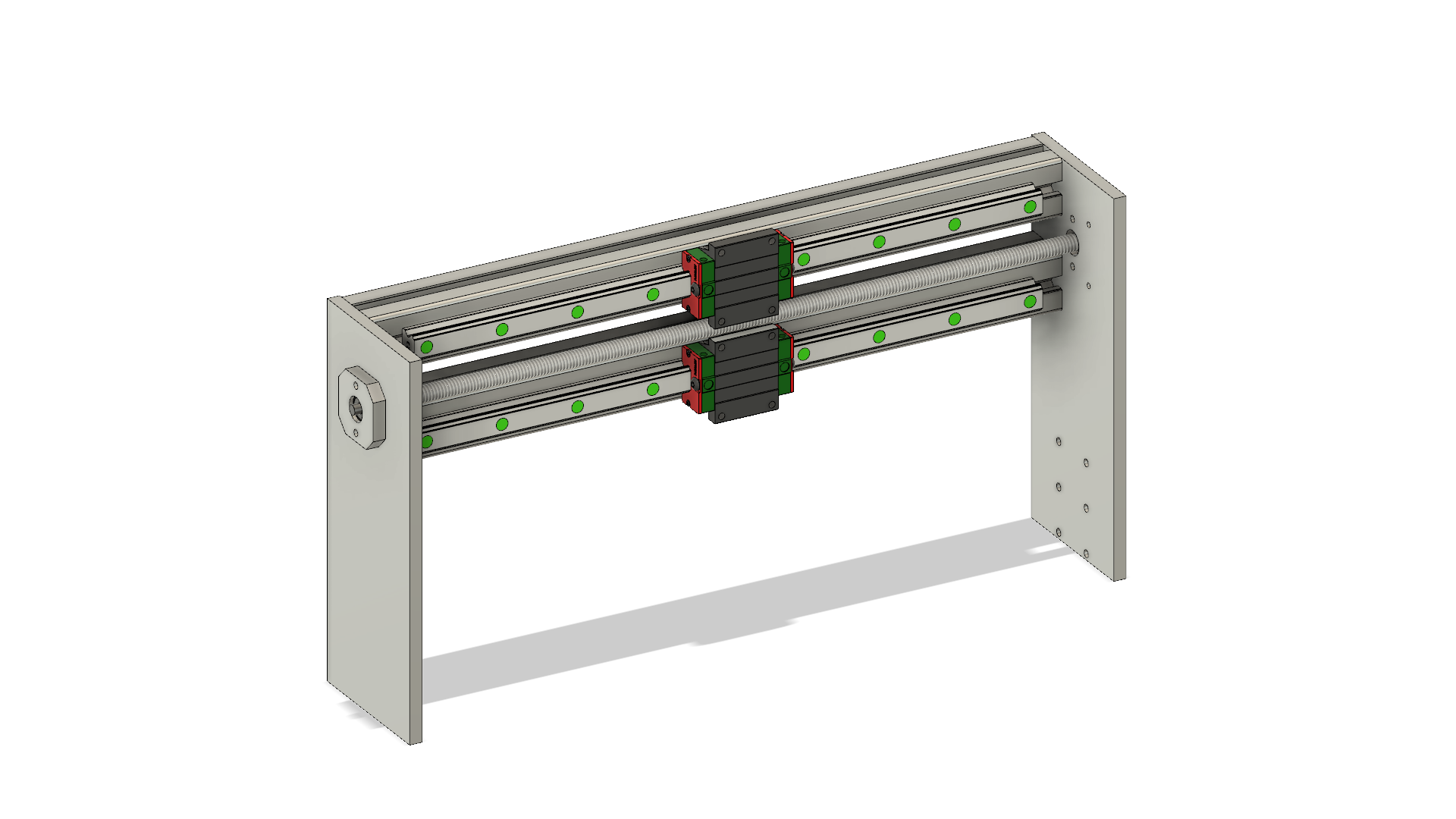

Asadar dupa o serie de discutii am ajuns la decizia de a folosi doua bucati de profil 45mm pentru a “lega” cele doua placi laterale (confectionate din placa 295x100x8mm) si ulterior sa montam doua ghidaje liniare tip “sina” direct pe acele profile de 45mm, exemplificat in imaginea de mai jos:

In retrospectiva aceasta decizie nu a fost din pacate cea mai inspitata, iar de dragul simplitatii si a folosiri exclusive a sculelor pe care le detineam la makerspace am sacrificat o constructie mai rigida si posibil mai versatila.

Pentru miscarea axei Y am folosit niste ghidaje tip “sina” impreuna cu patinele aferente, marca HiWin. Ca si un mic side note, doresc sa va avertizez ca majoritatea acestor tipuri de ghidaje sunt clone/fake/chinezari (compania HiWin este taiwaneza si foarte reputabila), spre exemplu ale noastre aveau un “preload” de fabrica foarte foarte mare, cea ce facea miscarea patinelor foarte greoaie si implicit forta necesara miscarii acestei axe mai mare decat la celelalte axe.

Pentru axa X am folosit o pereche de sine/patine de fabricatie Rexroth (calitate foarte buna) recuperate de colegul nostru Claudiu dintr-o masina de pick-and-place casata. Singura problema cu acestea era lungimea relativ mica a sinelor, dar cum noi ne-am propus sa construim un CNC de dimensiune mica-medie, au fost mai mult decat suficient de lungi pentru nevoile noastre.

Axa Z a fost construita folosind doua bucati de ax rotund diametru 12mm si lungime 200 mm impreuna cu rulmenti liniari incastrati in blocuri de aluminiu pentru a facilita montajul pe placa unde va fi prins ulterior motorul de frezare. La fel ca si la sinele/patinele HiWin, calitatea acestor ghidaje/rulmenti este destul de proasta motiv pentru care precizia si repetabilitatea finala a CNC-ului nostru are de suferit.

2. Elemente electromecanice

Pentru miscarea propriuzisa a axelor am ales sa folosim suruburi trapezoidale impreuna cu piulitele aferente confectionate dintr-un aliaj special. Imobilizarea axiala a acestor suruburi am realizat-o folosind niste rulmenti cu flansa pe care i-am fixat la extremitatile axelor, astfel motoarele stepper pot rotii cu usurinta surubul, dar fortele care apar in momentul miscarii axleor nu sunt transferate axului motorului.

Motoarele stepper (trei la numar) sunt standard NEMA23 cu un curent pe faza de ~2.5A, acestea impreuna cu driverele au fost comandate din China.

Pentru frezare am hotarat sa cumparam un motor “spindle” de 400W (BLDC) impreuna cu un driver care permite ajustarea turatiei dar si a directiei de rotatie. Acesta accepta pensete de tip ER11, astfel putem folosi o gama foarte mare de freze/burghie si alte scule.

Avantajul acestui tip de motor fata de cele cu perii este ca la turatii mici cuplul este mult mai mare, iar turatia se pastreaza destul de constant in timpul frezarii.

Calitatea motorului este foarte buna, iar dupa mai bine de 300 de ore de functionare uzura rulmentilor axului de frezare este insesizabila. Am reusit sa frezam cu el o gama larga de materiale lemnoase, plexiglas, plastice, dar si aluminiu.

3. Electronica si control

Când vine vorba de construirea propriului CNC (Computer Numeric Control), Arduino Nano și GRBL (G-code Real-time Interpreter for Arduino) sunt o pereche ideală pentru controlul precis al motoarelor. Această combinație oferă un mod accesibil și eficient de a da viață unui proiect CNC făcut acasă.

Arduino Nano: Inima Sistemului

Arduino Nano, datorită dimensiunilor sale compacte și capacității de a gestiona intrări/ieșiri digitale și analogice, devine nucleul sistemului de control al CNC-ului. Placa Arduino Nano poate interpreta comenzile primite prin intermediul programului GRBL și le poate traduce în mișcări precise ale motoarelor.

GRBL: Interfața de Comandă

GRBL reprezintă o interfață de comandă software care transformă instrucțiunile G-code în mișcări fizice ale motoarelor CNC. Această platformă open-source oferă o soluție flexibilă și fiabilă pentru controlul motoarelor în diverse aplicații. Prin intermediul portului USB al Arduino Nano, GRBL se conectează la un calculator, permițând programului să trimită instrucțiuni precise pentru mișcarea CNC-ului.

Implementarea într-un Proiect DIY CNC

Atunci când integrați Arduino Nano și GRBL în proiectul vostru CNC DIY, trebuie să realizați conexiunile corespunzătoare între placa Arduino Nano și modulele de control ale motoarelor. Se pot utiliza driver-e de motor pas cu pas pentru a asigura mișcări precise și pentru a controla curentul necesar pentru motoarele CNC.

Configurarea GRBL necesită setarea parametrilor corespunzători, cum ar fi rezoluția motoarelor, viteza maximă și accelerația. Odată ce aceste setări sunt programate în GRBL și încărcate pe placa Arduino Nano, puteți trimite fișiere G-code pentru a începe procesul de prelucrare.

Avantajele Utilizării Arduino Nano și GRBL

Accesibilitate și Costuri Reduse: Arduino Nano este o placă de dezvoltare accesibilă, iar GRBL este o soluție software open-source, ceea ce face această combinație potrivită pentru proiectele cu buget redus.

Interfață Ușor de Utilizat: GRBL oferă o interfață simplă și ușor de înțeles, ceea ce face posibilă programarea rapidă a CNC-ului pentru diferite proiecte.

Compatibilitate cu Diverse Platforme: Fiind o soluție open-source, GRBL este compatibil cu diverse platforme de operare, permițând utilizatorilor să îl integreze în diferite configurații de sistem.

Flexibilitate în Proiectare: Dimensiunile compacte ale Arduino Nano permit o integrare ușoară în proiecte cu spațiu limitat, cum ar fi CNC-urile de dimensiuni mici sau medii.

În concluzie, utilizarea Arduino Nano și GRBL pentru controlul motoarelor într-un CNC DIY aduce un nivel de precizie și accesibilitate care face posibilă transformarea ideilor în realitate, chiar de la confortul propriului atelier.